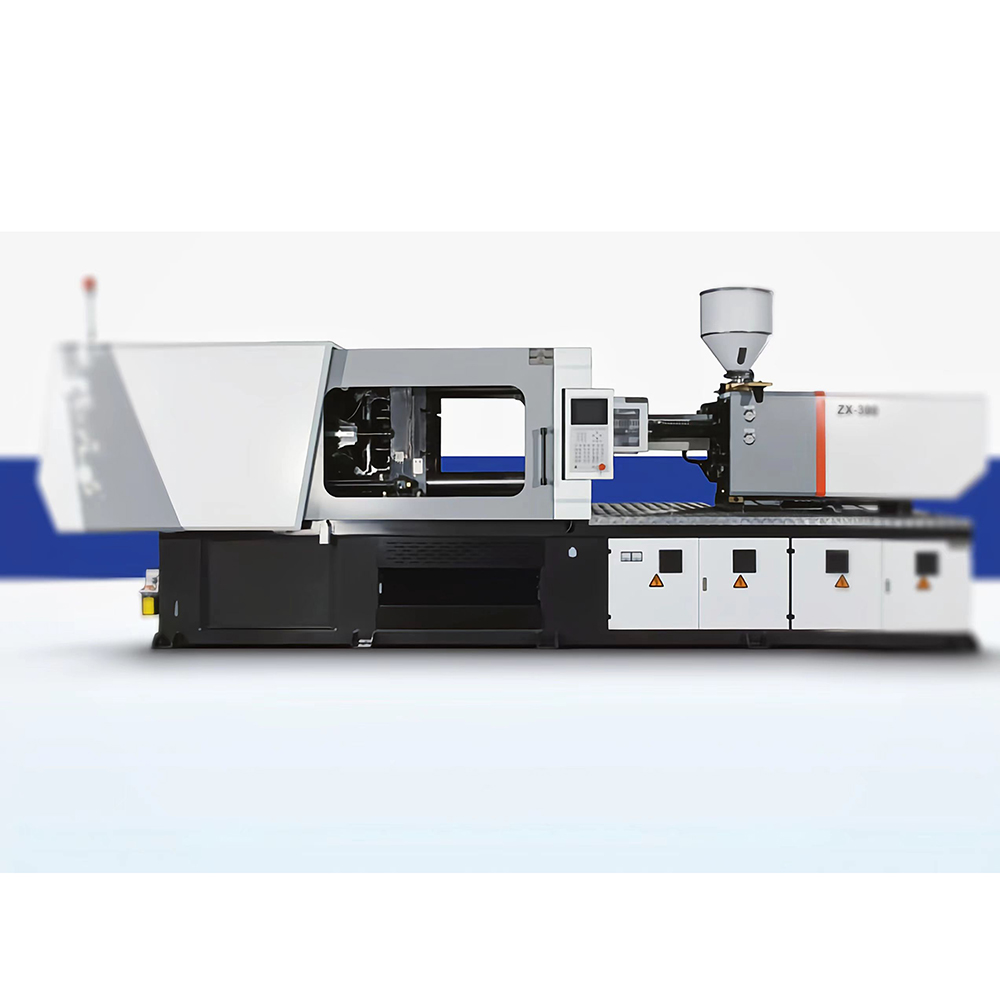

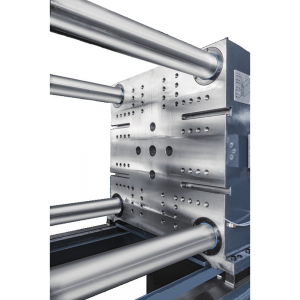

Revolucione seu processo de fabricação com nossa máquina injetora de plástico de última geração!

| Modelo | unidade | GT2-LS90 | GT2-LS120 | GT2-LS160 | GT2-LS200 | GT2-LS260 | GT2-LS320 | GT2-LS380 |

| Classificação de tamanho internacional | 900-260 | 1200-350 | 1200-350 | 1600-550 | 2000-725 | 2600-1280 | 3200-1680 | 3800-1980 |

| UNIDADES DE INJEÇÃO | ||||||||

| Diâmetro do parafuso | milímetros | 32 35 40 | 35 38 42 | 40 45 50 | 45 50 55 | 55 60 65 | 60 65 70 | 65 70 75 |

| Volume de tiro teórico | CC | 125 149 195 | 164 193 236 | 251 318 393 | 350 432 523 | 630 749 879 | 820 962 1116 | 1045 1212 1392 |

| Peso teórico do tiro (PS) | g | 113 136 177 | 149 175 214 | 229 289 357 | 318 393 476 | 573 682 800 | 746 876 1016 | 951 1103 1266 |

| OZ | 4 4,8 6,3 | 5,3 6,2 7,6 | 8,1 10,2 12,6 | 11,2 13,9 16,8 | 20,2 24,1 28,2 | 26,3 30,9 35,8 | 33,6 38,9 44,7 | |

| Proporção L:D do parafuso | L/D | 23 21 18,4 | 22,8 21 19 | 23,6 21 18,9 | 23,3 21 19,1 | 22,9 21 19,4 | 22,8 21 19,5 | 22,6 21 19,6 |

| Pressão de injeção | MPa | 211 176 135 | 214 182 149 | 220 173 141 | 207 168 139 | 204 171 146 | 206 175 151 | 190 164 143 |

| Velocidade do parafuso | rpm | 195 | 200 | 190 | 170 | 130 | 170 | 170 |

| Capacidade de plastificação (PS) | kg/hora | 34 44 62 | 41 60 68 | 58 80 108 | 78 103 142 | 96 121 153 | 154 186 233 | 186 281 331 |

| UNIDADE DE APERTO | ||||||||

| Força de aperto | KN | 900 | 1200 | 1600 | 2000 | 2600 | 3200 | 3800 |

| Luz do dia máxima | milímetros | 705 | 855 | 936 | 1010 | 1155 | 1250 | 1400 |

| Curso de abertura do molde | milímetros | 320 | 410 | 446 | 490 | 525 | 580 | 655 |

| Tamanho da placa | milímetros | 550 x 550 | 620x620 | 690x690 | 760x760 | 875x875 | 950x950 | 1060 x 1010 |

| Espaço entre a barra de ligação | 360x360 | 410x410 | 460x460 | 510x510 | 580x580 | 670x670 | 730 x 700 | |

| Espessura do molde mín/máx | milímetros | 185~385 | 185~445 | 185~490 | 185~520 | 250~630 | 250~670 | 265~745 |

| Força ejetora | KN | 31 | 42 | 42 | 49 | 67 | 77 | 111 |

| Curso ejetor | milímetros | 100 | 100 | 130 | 140 | 160 | 180 | 205 |

| Número de ejetores | unidade | 4 + 1 | 4 + 1 | 4 + 1 | 4 + 1 | 12 + 1 | 12 + 1 | 12 + 1 |

| ENERGIA/AQUECIMENTO | ||||||||

| Motor da bomba | Kw | 11 | 11 | 15 | 18,5 | 22 | 30 | 37 |

| Pressão do sistema hidráulico | AMP | 17,5 | 17,5 | 17,5 | 17,5 | 17,5 | 17,5 | 17,5 |

| Número de zonas de controle de temperatura | unidade | 3+1 | 3+1 | 4+1 | 4+1 | 5+1 | 5+1 | 5+1 |

| Capacidade de aquecimento | Kw | 6 | 7 | 8.8 | 13 | 15.4 | 19.3 | 23.2 |

| Peso | tonelada | 3 | 4 | 5 | 6,5 | 9.2 | 13,5 | 16.3 |

| Capacidade do tanque de óleo | eu | 220 | 270 | 345 | 425 | 530 | 565 | 665 |

| Dimensões | MxMxM | 4,08x1,14x1,87 | 4,5x1,23x1,91 | 5,05x1,3x1,95 | 5,5x1,36x2 | 6,3x1,54x2,07 | 6,92x1,67x2,2 | 7,7x1,77x2,2 |

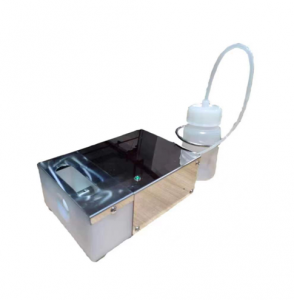

Os compostos de PVC para anestesia e circuito respiratório referem-se aos materiais especializados de PVC utilizados na produção de dispositivos médicos relacionados à anestesia e cuidados respiratórios.Esses compostos são formulados para atender aos requisitos e demandas específicas dessas aplicações.Os compostos de PVC para anestesia são utilizados na fabricação de diversos equipamentos utilizados durante procedimentos anestésicos, como máscaras anestésicas, bolsas respiratórias, tubos endotraqueais e cateteres.Esses compostos são projetados para serem flexíveis, porém resistentes, permitindo fácil manuseio e manipulação durante os procedimentos.Também são formulados para serem biocompatíveis, garantindo que não causem reações adversas quando em contato com tecidos ou fluidos do paciente.Os compostos de PVC para circuito respiratório, por outro lado, são utilizados na produção de equipamentos de terapia respiratória, incluindo tubos de ventilador, máscaras de oxigênio, kits de nebulização e válvulas respiratórias.Estes compostos devem possuir excelente flexibilidade e resistência à torção, uma vez que estão frequentemente sujeitos a repetidas dobras e torções.Eles também são formulados para serem compatíveis com os gases respiratórios fornecidos e não devem contribuir para resistência adicional ou impedir o fluxo de gás.Os compostos de PVC para anestesia e circuito respiratório são projetados com rigoroso controle de qualidade e aderem aos padrões e regulamentações da indústria médica para garantir segurança e eficácia.Os fabricantes levam em consideração fatores como biocompatibilidade, durabilidade, resistência a produtos químicos e desinfetantes, bem como facilidade de fabricação.Vale a pena notar que, embora o PVC tenha sido comumente utilizado nestas aplicações devido às suas propriedades desejáveis, foram levantadas preocupações relativamente aos potenciais impactos ambientais e na saúde associados à produção, utilização e eliminação de dispositivos médicos à base de PVC.Pesquisadores e fabricantes estão explorando ativamente materiais e tecnologias alternativas para resolver essas preocupações. Em resumo, os compostos de PVC para anestesia e circuito respiratório são materiais especializados usados na produção de dispositivos médicos para anestesia e cuidados respiratórios.Esses compostos são cuidadosamente formulados para atender aos requisitos específicos de suas respectivas aplicações, garantindo segurança, durabilidade e desempenho.